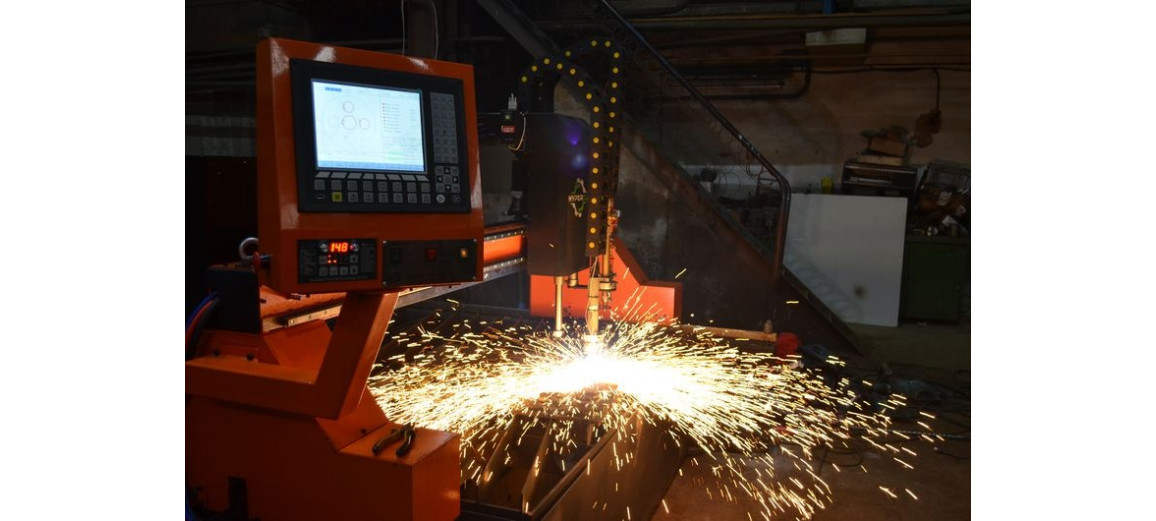

Портальные станки плазменной и газокислородной резки металла

| Характеристика | Значение для Портальные станки плазменной и газокислородной резки металла |

|---|---|

| Количество резаков | по ТЗ |

| Конструкция станка | портальная, стальная, независимая от рабочего стола |

| Количество точек опоры портала | 4 |

| Рабочий стол | независимый, секционный,, вытяжной, оборудован шлакобункерами для сбора отходов |

| Условия эксплуатации | закрытое помещение цеха +5…+40˚С |

| Система питания | 220 В, 50 Гц |

| Потребляемая мощность, кВт | до 2,5 |

| Размеры обрабатываемого листа | от 1500*3000 мм до 4500*24000 мм |

| Тип привода | сервопривод с планетарным редуктором |

| Система автоматического контроля высоты плазмотрона | автоматическая, с системой "умный прожиг" |

| Скорость позиционирования | до 25 000 мм/мин |

| Точность позиционирования | 0,1 мм |

| Система контроля высоты и поиска поверхности | автоматическая |

| Система контроля высоты для газокислородной резки | автоматическая / ручная |

| Максимальная толщина реза для газа, мм | 200 |

| Максимальная толщина реза для плазмы, мм | зависит от источника плазмы |

| ЧПУ | Промышленный контроллер на базе процессора индустриального процессора ARM |

| Расположение ЧПУ | На портале, перемещается вместе со станком |

| Управление | Панель ЧПУ, беспроводной пульт ДУ |

ПРЕИМУЩЕСТВА

Жесткая стальная конструкция портала с фрезерной обработкой плоскостей

обеспечивает геометрическую точность реза, без волн и дробления

На машины термической резки PLAZMACUT устанавливаются механизмы перемещения резака по оси Z собственной разработки.

Высокая жесткость, основание из стали 10 мм, ход штока 230 мм, надежная работа в круглосуточном режиме при токах резки до 400А. На станок могут устанавливаться несколько суппортов вертикального перемещения резаков по оси Z для газовой и плазменной резки.

Система контроля высоты плазмотрона с датчиком определения поверхности металла омического типа и гальванической развязкой

стабильно работают практически при любых нагрузках.

Оси Z оснащены системой защиты резака от поломок при столкновении с деталью.

Высота портала над поверхностью стола более 400 мм без труда позволяет укладывать заготовки толщиной до 200 мм.

Функция динамической пробивки металла

увеличивает срок службы сопел и колпачков благодаря минимизации попадания брызг металл во время пробивки.

В системах газокислородной резки применяются резаки Messer (Германия), клапаны SMC (Япония),

система автоматического поджига и контроля высоты газового резака ОНС. Доступны различные варианты размещения газового резака.

Система приводов: на станках PLAZMACUT применяются только сервоприводы переменного тока, передача крутящего момента через прецизионный понижающий редуктор,

благодаря чему станок PLAZMACUT имеет высокие динамические характеристики и точность воспроизведения контура вырезаемой детали.

1

Система плазменной резки с ЧПУ PLAZMACUT, сервоприводы с планетарными

редукторами по осям XY, стальная станина с фрезерной обработкой плоскостей,

опорные металлоконструкции, ось Z с ходом 230 мм, выполненная на стальном

основании,

1

Система плазменной резки с ЧПУ PLAZMACUT, сервоприводы с планетарными редукторами по осям XY, стальная станина с фрезерной обработкой плоскостей, опорные металлоконструкции, ось Z с ходом 230 мм, выполненная на стальном основании,

2

Вытяжной секционный рабочий стол - оснащен шлакобункерами для быстрого

удаления отходов резки, изолированные секции, вытяжка только из той секции, где

происходит резка, что позволяет снизить площадь забора воздуха, а значит расход тепла

в холодное время года. Управление - пневматика SMC (Япония). Стол механически не

связан со станком, что является важным фактором при работе с большими нагрузками.

2

Вытяжной секционный рабочий стол - оснащен шлакобункерами для быстрого удаления отходов резки, изолированные секции, вытяжка только из той секции, где происходит резка, что позволяет снизить площадь забора воздуха, а значит расход тепла в холодное время года. Управление - пневматика SMC (Япония). Стол механически не связан со станком, что является важным фактором при работе с большими нагрузками.

3

Cистема контроля высоты THC для плазменной резки с функцией «умный прожиг» для

увеличения ресурса сопел.

3

Cистема контроля высоты THC для плазменной резки с функцией «умный прожиг» для увеличения ресурса сопел.

4

Защита плазмотрона от повреждений при столкновении с деталью,

4

Защита плазмотрона от повреждений при столкновении с деталью,

5

Система поиска поверхности металла с дублирующим датчиком (ржавый,

окрашенный, просто грязный металл режется так же, как и чистый прокат).

5

Система поиска поверхности металла с дублирующим датчиком (ржавый, окрашенный, просто грязный металл режется так же, как и чистый прокат).

6

Монтаж на объекте заказчика, ПНР и обучение оператора (за исключением стоимости

проезда и проживания специалистов);

6

Монтаж на объекте заказчика, ПНР и обучение оператора (за исключением стоимости проезда и проживания специалистов);

7

В комплект не входит источник плазменной резки, он подбирается отдельно, в

зависимости от требующейся мощности и толщины раскраиваемого металла.

7

В комплект не входит источник плазменной резки, он подбирается отдельно, в зависимости от требующейся мощности и толщины раскраиваемого металла.

Тип привода - серводвигатель

Макс. диаметр, мм. - 250

Длина трубы, мм. - 6000

по договоренности

Тип резки: плазменный

Рабочая зона, м.: 1.5 х 12

Источник плазмы: ARCTHERM® 105

Ток резки, А: 30 - 105

по договоренности

Тип резки: плазменный

Рабочая зона, м.: 1.5 х 12

Источник плазмы: ARCTHERM® SM200A-II

Ток резки, А: 40 - 200

по договоренности

Тип резки: плазменный

Рабочая зона, м.: 1.5 х 12

Источник плазмы: ARCTHERM® SM300A-II

Ток резки, А: 40 - 300

по договоренности

Тип резки: плазменный

Рабочая зона, м.: 1.5 х 12

Источник плазмы: ARCTHERM® TP SM400A

Ток резки, А: 40 - 400

по договоренности

Тип резки: плазменный

Рабочая зона, м.: 1.5 х 12

Источник плазмы: Formica FORCUT - 133 MGC

Ток резки, А: 20 - 130

по договоренности

Тип резки: плазменный

Рабочая зона, м.: 1.5 х 12

Источник плазмы: Formica FORCUT - 163 MGC

Ток резки, А: 20 - 160

по договоренности

Тип резки: плазменный

Рабочая зона, м.: 1.5 х 12

Источник плазмы: Formica FORCUT - 203 MGC

Ток резки, А: 20 - 200

по договоренности

Тип резки: плазменный

Рабочая зона, м.: 1.5 х 12

Источник плазмы: Formica FORCUT - 263 MGC

Ток резки, А: 20 - 260

по договоренности

Тип резки: плазменный

Рабочая зона, м.: 1.5 х 12

Источник плазмы: Hypertherm HPR-400XD

Ток резки, А: 30 - 800

по договоренности

Тип резки: плазменный

Рабочая зона, м.: 1.5 х 12

Источник плазмы: Hypertherm MAXPRO200

Ток резки A: 30 - 200

по договоренности

Тип резки: плазменный

Рабочая зона, м.: 1.5 х 3

Источник плазмы: ARCTHERM® 105

Ток резки, А: 30 - 105

по договоренности

Тип резки: плазменный

Рабочая зона, м.: 1.5 х 3

Источник плазмы: ARCTHERM® SM200A-II

Ток резки, А: 40 - 200

по договоренности

Тип резки: плазменный

Рабочая зона, м.: 1.5 х 3

Источник плазмы: ARCTHERM® SM300A-II

Ток резки, А: 40 - 300

по договоренности

Тип резки: плазменный

Рабочая зона, м.: 1.5 х 3

Источник плазмы: ARCTHERM® TP SM400A

Ток резки, А: 40 - 400

по договоренности

-1156x521.jpeg)