Источник плазменной резки Hypertherm HPR-800XD

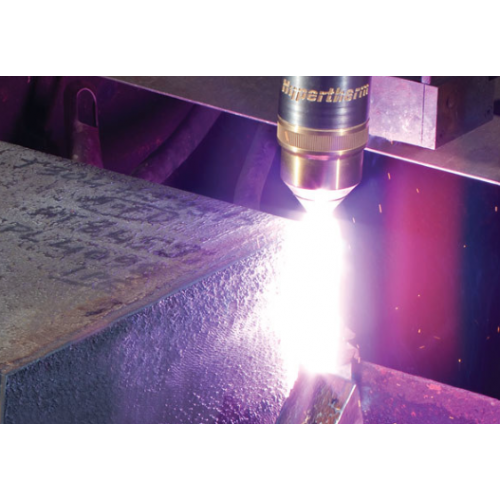

Система плазменной резки HyPerformance® HPR400XD разработана с тем, чтобы обеспечить максимальную Плазменная система HyPerformance HPR800XD компании Hypertherm предназначена для обеспечения максимальной эффективности и производительности при механизированных операциях резки. Вот ее ключевые особенности:

Универсальность: HPR800XD может резать, снимать фаски и маркировать металлы толщиной до 6-1/4 дюйма (160 мм).

Качество резки: Обеспечивает превосходное качество резки с малым количеством окалины благодаря таким технологиям, как HyDefinition и HDi.

Расходные материалы LongLife: Значительно увеличивают срок службы расходных материалов, снижают количество ошибок и повышают качество резки.

Технология PowerPierce: Позволяет резать более толстые материалы, чем раньше, заменяя кислородную резку.

Гибкость процесса: Выполняет резку, снятие фасок и маркировку на низкоуглеродистой стали, нержавеющей стали, алюминии и других металлах.

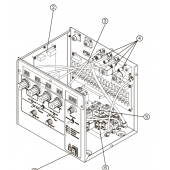

Модульная конструкция: Легкая модернизация и расширение возможностей для адаптации к меняющимся требованиям.

Надежность: Простая архитектура с меньшим количеством деталей и строгие стандарты качества.

Плазменная система HyPerformance HPR800XD находит применение в различных отраслях промышленности благодаря своей универсальности и высокой производительности. Некоторые распространенные отрасли включают:

Изготовление металлоконструкций: HPR800XD широко используется для резки и придания формы металлическим деталям в цехах по изготовлению изделий. Он может работать с различными материалами, включая сталь, нержавеющую сталь и алюминий.

Автомобилестроение: Производители и поставщики автомобилей используют HPR800XD для точной резки листового металла, компонентов шасси и других деталей.

Судостроение: Судостроительные заводы используют эту систему для резки толстых стальных листов, используемых при строительстве судов.

Производство тяжелой техники: Производители тяжелой техники, такой как строительное оборудование и сельскохозяйственные машины, пользуются преимуществами HPR800XD для эффективной резки толстых материалов.

Аэрокосмическая промышленность: Аэрокосмическая промышленность использует эту плазменную систему для прецизионной резки компонентов самолетов, включая структурные детали и компоненты двигателей.

Энергетика и производство электроэнергии: HPR800XD играет важную роль в этом секторе, будь то резка компонентов турбин или изготовление конструкций электростанций.

Нефть и газ: система используется для резки труб, фланцев и других компонентов в нефтегазовой промышленности.

HyPerformance HPR800XD выделяется своими передовыми функциями и производительностью. Однако давайте сравним его с другими плазменными системами:

Мощность резки: HPR800XD может обрабатывать материалы толщиной до 6-1/4 дюйма (160 мм), превосходя многие другие системы.

Качество резки: Технологии HyDefinition и HDi обеспечивают превосходное качество резки с минимальным количеством отбросов.

Долговечность: Расходные материалы LongLife продлевают срок службы, сокращая время простоя и расходы.

Гибкость процесса: Работает с различными металлами, включая сталь, нержавеющую сталь и алюминий.

Модульность: Модульная конструкция HPR800XD обеспечивает легкую модернизацию и адаптацию.

Помните, что конкретные сравнения зависят от моделей, с которыми вы сравниваете, но HPR800XD - это надежный выбор для сложных задач резки!

Техническое обслуживание плазменной системы HyPerformance HPR800XD необходимо для обеспечения оптимальной производительности и долговечности. Вот некоторые основные требования к обслуживанию:

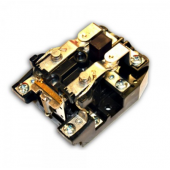

Регулярные проверки: Проводите плановые осмотры горелки, расходных материалов и других компонентов. Ищите признаки износа, повреждения или несоосности.

Замена расходных материалов: Заменяйте расходные материалы (сопла, электроды и экраны) по мере необходимости. Соблюдайте рекомендации производителя по интервалам замены.

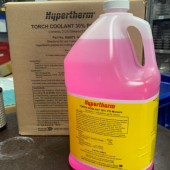

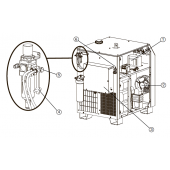

Система охлаждения: Следите за чистотой и работоспособностью системы охлаждения. Регулярно проверяйте уровень охлаждающей жидкости и следите за ее циркуляцией.

Подача газа: Следите за подачей газа (обычно азота или воздуха) и поддерживайте постоянное давление. Очищайте или заменяйте фильтры по мере необходимости.

Электрические соединения: Проверьте электрические соединения, кабели и заземление. Подтягивайте ослабленные соединения и незамедлительно устраняйте любые неполадки.

Чистота: Содержите в чистоте стол для резки, рейки и окружающее пространство. Регулярно удаляйте мусор и шлак. Обновления программного обеспечения: Если система имеет управляющее программное обеспечение, обновляйте его до последних версий.

Технология HyDefinition обеспечивает точную резку до 6-1/4» (160 мм). Технология HDi обеспечивает высококачественную резку тонкой нержавеющей стали. Запатентованная технология True Hole обеспечивает превосходное качество отверстий.

Технология LongLife увеличивает срок службы расходных материалов. Более высокая скорость резки снижает вторичные эксплуатационные расходы. Запатентованная технология PowerPierce позволяет выполнять более толстые проколы.

Режет, снимает фаски и маркирует углеродистую сталь, нержавеющую сталь, алюминий и другие металлы. Модульная конструкция системы позволяет легко модернизировать источник питания.

Прочная архитектура с меньшим количеством деталей. Строгое производство и тестирование обеспечивают высокое качество.

| Производитель | Hypertherm |

| Максимальный выходной ток (I2) | 800 А. |

| Номинальный рабочий цикл (X) | 100 % при 40 °C на мощности 160 кВт |

| Температура окружающей среды/Рабочий цикл | Источники питания будут работать при температуре от -10 ° C до + 40 ° C (от +14 ° до 104 ° F) |

| Охлаждение | Жидкостное |

| Фаза | 3 |

| Потребляемая мощность | 160 КВт. |

| Резка черной стали / без окалины | 38 мм. |

| Резка черной стали / толщина пробоя | 50 мм. |

| Резка черной стали / максимальная толщина резки | 80 мм. |

| Резка нержавеющей стали / толщина пробоя | 75 мм. |

| Резка нержавеющей стали / максимальная толщина резки | 160 мм. |

| Резка алюминия / толщина пробоя | 75 мм. |

| Резка алюминия / максимальная толщина резки | 160 мм. |

| Скорость | резка 12 мм. черной стали 4430 мм/м |

| Технологические газы / Черная сталь | 02/Воздух, 02/02 |

| Угол среза | 2-4 |

| Технологические газы / Нержавеющая сталь | N2/N2,F5/N2,H35/N2,N2/Воздух |

| Технологические газы / Алюминий | Воздух/Воздух,H35/N2,N2/N2,N2/Воздух |

| Максимальное напряжение холостого хода | 360 В. |

| Выходное напряжение | 200 В пост. тока |

| Коэффициент мощности | 0,98 при выходной мощности 160 кВт |

| Изоляция | Класс H |

| Напряжение перем. тока (U1) | 400 В. |

| Частота | 50/60 Гц |