Источник плазменной резки HYPERTHERM XPR300

договоренности

Линейка систем плазменной резки XPR наглядно показывает, что на пути развития технологий механизированной плазменной резки сделан самый большой за все время шаг вперед.

Эти системы следующего поколения радикально меняют представления о том, что можно выполнить с использованием плазменных процессов, существенно расширяя возможности плазменной резки за счет методов, которые раньше нельзя даже было представить.

Благодаря непревзойденному качеству резки X-Definition® на низкоуглеродистой стали, нержавеющей стали и алюминии системы XPR позволяют повысить скорость резки, существенно увеличить производительность и сократить эксплуатационные затраты.

Новые простые в использовании функции и оптимальные конструктивные решения, реализованные в системах XPR, позволяют сделать работу с ними проще, сводя к минимуму необходимость вмешательства оператора, и наряду с этим обеспечить оптимальную производительность и непревзойденную надежность.

Система XPR поднимает качество резки на уровень выше, чем HyDefinition™. Это стало возможным благодаря сочетанию новой технологии с доведенными до совершенства процессами резки следующего поколения X-Definition, которые можно применять для низкоуглеродистой, нержавеющей стали и алюминия. • Стабильные результаты резки тонколистовой низкоуглеродистой стали, которые находятся в пределах диапазона 2 по стандарту ISO • Более высокое качество по сравнению с ранее использовавшимися технологиями плазменной резки: соответствующие показатели находятся в пределах расширенного диапазона 3 по стандарту ISO • Превосходное качество резки нержавеющей стали для всех диапазонов толщины • Превосходные результаты резки алюминия с использованием процесса Vented Water Injection™ (VWI)

Сила тока 300 А и выходная мощность 63 кВт позволяют выполнять резку с более высокими скоростями. Скорость резки материалов большей толщины выше на величину вплоть до 15 % Срок службы расходных деталей выше на более чем 40 %по сравнению с предыдущими системами Толщина прожига для нержавеющей стали на 20 % выше, для низкоуглеродистой стали — на 30 % выше Эксплуатационные затраты сокращены более чем на 50 %

• Срок службы расходных деталей в 3 раза выше по сравнению с системами конкурентов за счет устранения негативного воздействия ошибок плавного выключения • Снижено влияние неустранимых перегораний электрода, которые могут привести к повреждению резака при подаче высокой силы тока

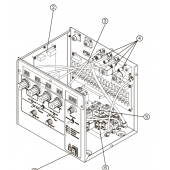

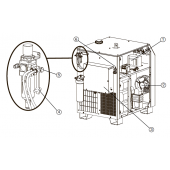

Простая эксплуатация и автоматический мониторинг изменяют представление о простоте использования • Полное управление всеми функциями и настройками с устройства ЧПУ • Автоматический мониторинг системы и точные коды для поиска неисправностей повышают удобство технического обслуживания и упрощают составление запроса в службу поддержки • Провод резака с функцией EasyConnect™ и возможность подсоединения резака к разъему одной рукой позволяют упростить замену расходных деталей и сократить требуемое на нее время • Электрод QuickLock™ для простой замены расходных деталей • Источник тока с возможностью обмена данными по беспроводной связи может подключаться к мобильным устройствам и локальной сети для мониторинга и обслуживания нескольких систем

Непревзойденная производительность резки низкоуглеродистой стали и превосходные характеристики угловатости и отделки кромок на нержавеющей стали толщиной до 12 мм. Это возможно благодаря новому процессу HDi™ с применением газа N2, что позволяет не допустить подмешивания воздуха в плазмообразующий газ. В результате получаются улучшенные более светлые кромки.

Все функциональные возможности системы Core и повышение толщины прожига на 10 % благодаря использованию аргона в качестве вспомогательного газа. Возможности резки нержавеющей стали и алюминия существенно улучшены за счет дополнительных процессов — процесса HDi с использованием газа F5 и процесса с технологией Vented Water Injection (VWI).

Все функциональные возможности систем Core и VWI, а также раздельное смешивание 3 газов — Ar, H2 и N2. Указанные возможности позволяют использовать данную систему в применениях резки нержавеющей стали и алюминия, где нужны максимально возможные гибкость и производительность.

| Производитель | Hypertherm |

| Максимальный выходной ток (I2) | 300 А. |

| Номинальный рабочий цикл (X) | 100 % при 63 кВт, 40 °C |

| Температура окружающей среды/Рабочий цикл | от –10 до 40 °C |

| Охлаждение | Принудительное воздушное (класс F) |

| Потребляемая мощность | 63 кВт. |

| Резка черной стали / толщина пробоя | 50 мм. |

| Резка черной стали / максимальная толщина резки | 80 мм. |

| Резка нержавеющей стали / толщина пробоя | 38 мм. |

| Резка нержавеющей стали / максимальная толщина резки | 75 мм. |

| Резка алюминия / толщина пробоя | 38 мм. |

| Резка алюминия / максимальная толщина резки | 50 мм. |

| Технологические газы / Черная сталь | воздух/воздух, N2/N2, N2/H2O, F5/N2 и смесь горючих газов/N2 |

| Максимальное напряжение холостого хода | 360 В пост. тока |

| Максимальный выходной ток | 300 А. |

| Выходное напряжение | 50–210 В пост. тока |

| Номинальный рабочий режим | 100 % при 63 кВт, 40 °C |

| Диапазон допустимых температур окружающей среды | от –10 °C до 40 °C |

| Коэффициент мощности | 0,98 при 63 кВт |

| Охлаждение | Принудительное воздушное (класс F) |