Источник плазменной резки HYPERTHERM XPR170

договоренности

Реализованные в системе XPR170 технологии следующего поколения X-Definition® позволяют выполнять обработку материалов в диапазоне от очень малой до средней толщины; система значительно расширяет возможности плазменной резки и выводит ее на качественно новый уровень.

Благодаря непревзойденному качеству резки X-Definition на низкоуглеродистой стали, нержавеющей стали и алюминии система XPR170 позволяет повысить скорость резки, существенно увеличить производительность и сократить эксплуатационные затраты. Новые простые в использовании функции и оптимизированные эксплуатационные характеристики системы позволяют упростить работу с системой XPR, сводя к минимуму необходимость вмешательства оператора, и наряду с этим обеспечить оптимальную производительность и непревзойденную надежность.

Система XPR поднимает качество резки на уровень выше, чем HyDefinition®. Это стало возможным благодаря сочетанию новой технологии с доведенными до совершенства процессами резки следующего поколения X-Definition™, которые можно применять для низкоуглеродистой стали, нержавеющей стали и алюминия. • Превосходное качество резки нержавеющей стали • Стабильные результаты резки тонколистовой низкоуглеродистой стали в пределах диапазона 2 по стандарту ISO, качество резки в пределах расширенного диапазона 3 по стандарту ISO для низкоуглеродистой стали большей толщины и нержавеющей стали • Превосходные результаты резки алюминия с использованием процесса Vented Water Injection™ (VWI)

Значительно более низкие эксплуатационные затраты по сравнению с технологией предыдущего поколения • Значительное повышение срока службы расходных деталей при обработке низкоуглеродистой стали • Повышенная толщина прожига по сравнению с системами плазменной резки от фирм-конкурентов

Значительное повышение фактического срока службы расходных деталей благодаря функции защиты от ошибок плавного выключения • Автоматический мониторинг системы и точные коды для поиска неисправностей повышают удобство технического обслуживания и упрощают составление запроса в службу поддержки • Провод резака с функцией EasyConnect™ и возможность подсоединения резака к разъему одной рукой позволяют упростить замену расходных деталей и сократить требуемое на нее время • Электрод QuickLock™ для простой замены расходных деталей • Источник тока с возможностью обмена данными по беспроводной связи может подключаться к мобильным устройствам и локальной сети для мониторинга и обслуживания нескольких систем • Совместимость с технологией контроля промышленного оборудования через Интернет

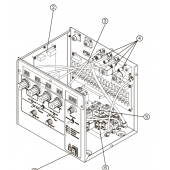

Три системы управления подачей газа обеспечивают непревзойденное качество резки низкоуглеродистой стали. Каждая последующая система предоставляет в распоряжение оператора более широкие возможности резки нержавеющей стали и алюминия, чем предыдущая. Всеми этими системами можно управлять с устройства ЧПУ, что повышает производительность и простоту использования.

| Производитель | Hypertherm |

| Максимальный выходной ток (I2) | 170 А. |

| Номинальный рабочий цикл (X) | 100 % при 35,7 кВт, 40 °C |

| Температура окружающей среды/Рабочий цикл | от –10 до 40 °C |

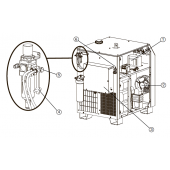

| Охлаждение | Принудительное воздушное (класс F) |

| Потребляемая мощность | 35,7 кВт |

| Резка черной стали / толщина пробоя | 40 |

| Резка черной стали / максимальная толщина резки | 60 |

| Резка нержавеющей стали / толщина пробоя | 22 |

| Резка нержавеющей стали / максимальная толщина резки | 38 |

| Резка алюминия / толщина пробоя | 25 |

| Резка алюминия / максимальная толщина резки | 38 |

| Технологические газы / Черная сталь | воздух/воздух, N2/N2, N2/H2O, F5/N2 и смесь горючих газов/N2 |

| Максимальное напряжение холостого хода | 360 В пост. тока |

| Максимальный выходной ток | 170 А |

| Выходное напряжение | 50–210 В пост. тока |

| Номинальный рабочий режим | 100 % при 35,7 кВт, 40 °C |

| Диапазон допустимых температур окружающей среды | от –10 °C до 40 °C |

| Коэффициент мощности | 0,98 при 35,7 кВт |

| Охлаждение | Принудительное воздушное (класс F) |