Станки плазменной и газокислородной резки металла PLAZMACUT

договоренности

Описание

Промышленные машины плазменной и газокислородной резки металла с ЧПУ PLAZMACUT - надежные, точные, производительные станки резки металла российского производства.

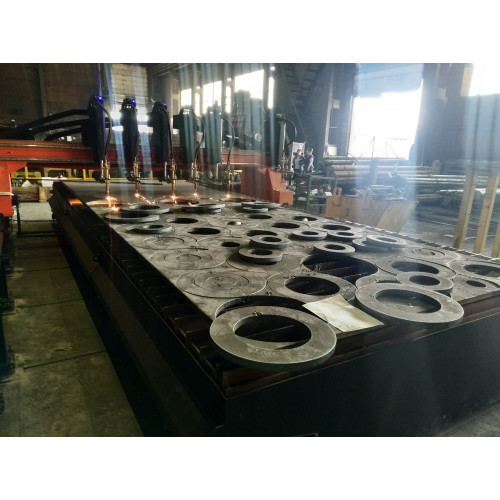

Станки PLAZMACUT производятся с рабочими зонам от 1500*3000 мм до 4500*24000 мм, применяются различные источники плазмы с силой тока от 45 до 800А, комплектуются резаками и арматурой для газокислородной резки ведущих мировых производителей HARRIS (Италия) и MESSER (Германия), которые позволяют резать металл толщиной до 300 мм. устанавливаются различные системы управления ЧПУ включая передовые системы управления Hypertherm, что позволяет получать максимальное качество плоскости при раскрое низкоуглеродистой стали, нержавеющей стали и алюминия. В комплекте с порталом плазменной резки поставляются столы для укладки листа, оборудованные автоматической вытяжкой дыма и шлакобункерами, системами аспирации и фильтрации, а также системами воздухоподготовки.

Стальная сварная станина, фрезерованные плоскости под направляющие, механически обработанные направляющие рельсы в качестве опор портала - даже при ударе заготовки о раму, крайне мала вероятность нарушения ее геометрии и остановки станка.

Прочный защитный корпус – стальные корпусные элементы защищают узлы машины от внешних воздействий. В частности, защищены газовые рукава, разъемные соединения газовых консолей, сигнальные и управляющие кабеля.

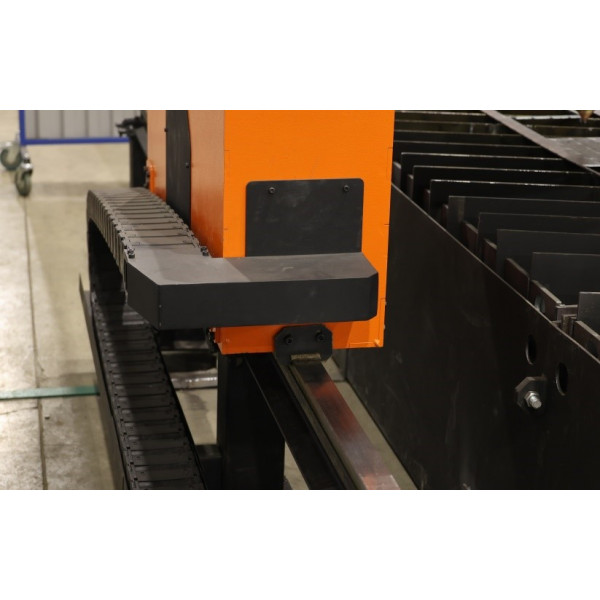

Закрытые кабелеукладчики (энергоцепи) – при резке металла значительных толщин – 30-70 мм плазмой, газом от 70 до 300 мм во время пробивок, особенно для плазменного процесса, происходит значительное разбрызгивание расплава металла из точки прожига. Для предотвращения повреждения изоляции сигнальных и питающих кабелей, рукавов подачи газов, в станках PLAZMACUT применяются закрытые энергоцепи.

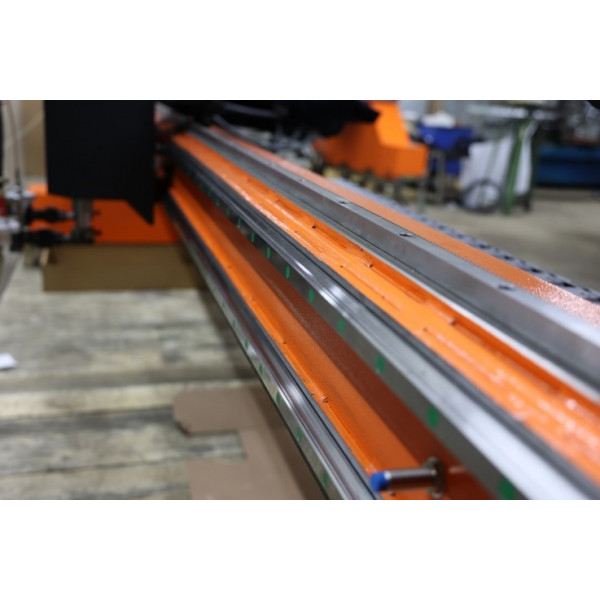

Рельсовая механически обработанная направляющая – применение рельсовых направляющих в станках PLAZMACUT продиктовано в первую очередь повышенной несущей способностью направляющих, а так же гарантированного отсутствия подклинивания при значительном загрязнении. В реальных условиях повышенной загрузки производства рабочие не будут церемонится со станком, будут ходить по рельсам, ронять детали, забывать чистить – в связи с этим другие более дешевые решения приведут к регулярным простоям и браку.

Способом газокислородной резки PLAZMACUT режет листовой металл на толщинах до 300 мм - в специальном исполнении, до 250 мм - в стандартном исполнении.

Высота портала над поверхностью стола более 400 мм (зазор).

Долговечность и механическая прочность оси Z. Высокая жесткость, основание из стали 10 мм, ход штока 230 мм

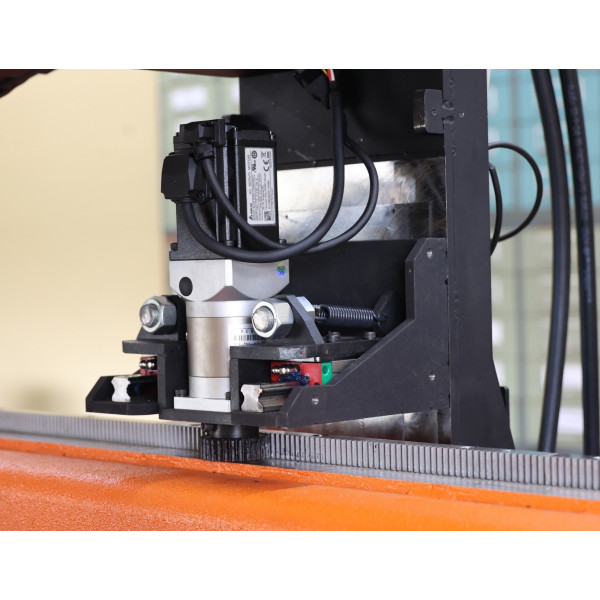

На станках PLAZMACUT применяются только сервоприводы, передача крутящего момента через прецизионный понижающий редуктор. Таким образом, станок PLAZMACUT имеет высокие динамические характеристики и точное соответствие размеров вырезаемой детали.

Плазмотрон установлен в специальном держателе PLAZMACUT и имеет защиту от столкновения и двойную систему поиска металла

Стол выполнен из стали толщиной от 5-10 мм и механически не связан со станком, что является важными факторами при работе с большими нагрузками

Машина термического раскроя PLAZMACUT может быть оборудована системой газокислородной резки. Мы применяем резак MESSER (Германия) или HARRIS (Италия) с системой автоматического зажигания факела и клапанами SMC (Япония), а также дополнительно устанавливаем систему автоматического контроля высоты факела ОНС.

Система газокислородной резки с резаком MESSER (Германия) предназначена для резки пропаном или ацетиленом малоуглеродистых и низколегированных сталей и сплавов, толщинами от 1 до 300 мм. Опыт эксплуатации резаков MESSER на системах термической резки металла доказывает их экономичность и производительность.

Важнейший фактор надежности оборудования при интенсивной эксплуатации. Серийная точность вырезаемых деталей позволяет выполнять большие объемы работы. Стойкость к внешним воздействиям, например удар заготовки о станину в большинстве случаев не приведет к фатальным последствиям и критическим повреждениям оборудования. Просвет между порталом и столом позволяет укладывать габаритные заготовки. Обеспечивает геометрическую точность раскроя (1-й класс по ГОСТ 14792-80 для узкоструйных систем, 2-3-й класс для стандартных источников)

Передача крутящего момента через прецизионный понижающий редуктор. Таким образом, станок PLAZMACUT имеет высокие динамические характеристики и точное соответствие размеров вырезаемой детали. В отличие от шаговых двигателей, сервопривод при значительных скоростях и расстояниях перемещения не имеет свойства потери крутящего момента и шагов, т.е. сервопривод переместит рабочий орган машины ровно на то расстояние и именно с той скоростью, которые были заданы ЧПУ.

В качестве направляющих для перемещения суппортов вдоль портальной балки применяются только оригинальные направляющие HIWIN. Точность резки с течением времени не изменится, изнашивается только шестерня, что легко компенсируется простейшей и быстрой системой калибровки машины.

Стальные корпусные элементы защищают узлы машины от внешних воздействий. В частности, защищены газовые рукава, разъемные соединения газовых консолей, сигнальные и управляющие кабеля.

При резке металла значительных толщин – 30-70 мм плазмой, газом от 70 до 300 мм во время пробивок, особенно для плазменного процесса, происходит значительное разбрызгивание расплава металла из точки прожига. Для предотвращения повреждения изоляции сигнальных и питающих кабелей, рукавов подачи газов, в станках PLAZMACUT применяются закрытые энергоцепи.

-600x600.jpeg)

Портал и опорные конструкции механически не связаны с рабочей поверхностью стола, благодаря чему: а) температурные расширения, вес листа не влияют на геометрию и точность станка; б) безопасная и быстрая очистка стола; в) при износе стол заменяется без необходимости заменять сам станок.

режущий суппорт один из самых высоконагруженных узлов машины. Он находится в зоне резки, подвержен попаданию раскаленных брызг, термического нагрева от заготовок. Для бесперебойной работы был разработан специальный, полностью закрытый суппорт PLAZMACUT с ходом штока в 230 мм.

При столкновении плазмотрона с препятствием перемещение машины автоматически прекратится – легкий возврат к недорезанной детали. Держатель плазмотрона оснащен датчиками, которые автоматически останавливают движение станка, если резак уперся в деталь, тем самым предотвращая поломку резака.

Станок PLAZMACUT® отлично работает с тонколистовым металлом, с металлом с загрязненными поверхностями (ржавчина, краска) благодаря дублирующей системе поиска металла PLAZMACUT® Система поиска поверхности металла PLAZMACUT® – подходит для малых и больших толщин, для чистых и загрязненных поверхностей без ущерба для станка и плазмотрона. Датчик поиска металла испытан в производственных условиях и надежно защищает электронику машины от негативного воздействия высоковольтной дуги.

Опыт эксплуатации резаков MESSER на системах термической резки металла доказывает их экономичность и производительность. Предназначена для резки пропаном или ацетиленом углеродистых и низколегированных сталей и сплавов, толщинами от 1 до 200 мм

Вытяжной секционный рабочий стол для станка PLAZMACUT эффективен как в малых помещениях, так и в больших цехах. Основная задача вытяжного секционного стола – обеспечить эффективный отвод дыма из зоны реза. Укладка листа до 200 мм. Стол представляет собой изолированные секции (их кол-во зависит от длины стола). Оборудован пневмоклапанами (SMC, Япония). Вытяжка производится только из той секции, где происходит резка, что позволяет снизить площадь забора воздуха, и, значит, повысить эффективность вытяжки и снизить расход тепла в холодное время года. Стол оснащается шлакобункерами для быстрого удаления отходов резки – чистка стола занимает малое количество времени с минимальным количеством персонала (достаточно 1 оператора) Стол механически не связан со станком, что является важным фактором при работе с большими нагрузками – его ремонт или замена никак не отразится на работе портала.

Безотказная, проверенная, переработанная и адаптированная система ЧПУ серии FL позволяет освоить управление станком за считанные часы. Отличается повышенной надежностью в условиях промышленной эксплуатации, загрязненности, ЭМ-помех. Полностью исключено заражение вирусами и другими вредоносными программами. - русскоязычный интерфейс; - стандартная библиотека форм; - определение положения листа по 2-м точкам; - настройка всего цикла резки – скорость, ускорение, время пробивки, высота пробивки, настройка скорости на углах, автоматическая регулировка скорости при прохождении малых радиусов; - Автоматическая система контроля высоты ТНС; - фиксация количества пробивок на задание, оценка длины и времени реза; - Система динамической пробивки для больших толщин; - Компенсация ширины реза; Поддержка резки с края; - возврат в точку пробивки / пробивка по номеру детали, ручной выбор детали; - автоматический контроль динамики скорости на углах и отверстиях для минимизации скоса; - настройка замедления скорости на отверстиях; - беспроводной пульт управления PLAZMACUT® - Простой возврат к недорезанной детали после замены расходных материалов в две кнопки; Не зависает, работает в режиме управления RealTime; - Не требует принудительного охлаждения, полностью закрытый блок – отсутствие грязи и пыли внутри блока.

Автоматическая поддержка процесса резки на малых диаметрах; - определение положения листа по 2-м точкам; - настройка всего цикла резки – скорость, ускорение, время пробивки, высота пробивки, настройка скорости на углах, автоматическая регулировка скорости при прохождении малых радиусов; - Автоматическая система контроля высоты плазмотрона ТНС; - фиксация количества пробивок на задание, оценка длины и времени реза; - Система динамической пробивки для больших толщин; - Компенсация ширины реза; - Поддержка резки с края – важная функция при резке предельных толщин; - возврат в точку пробивки / пробивка по номеру детали, ручной выбор детали; - автоматический контроль динамики скорости на углах и отверстиях для минимизации скоса; - автоматическое замедление скорости на отверстиях; - беспроводной пульт управления PLAZMACUT®

Могут быть установлены как прямозубые, так и косозубые зубчатые передачи.

Подвижная платформа для установки серводвигателей – в процессе эксплуатации, особенно в режиме 24/7, узлы крепления серводвигателей подвергаются значительным динамическим нагрузкам, и со временем в таких узлах могут появляться люфты. Требования к этим узлам такие, что помимо жесткости, платформа двигателя должна быть подвижной (на случай попадания посторонних предметов между зубчатой рейкой и шестерней). Поэтому, во избежание потери точности машиной, исключения рывков, хлипкости в силовых узлах крепления двигателей используются специальные сварные крепления из стали толщиной 5-8 мм.

| Скорость позиционирования, мм/мин. | до 20000 |

| Конструкция станка | портальная, стальная, независимая от рабочего стола |

| Количество точек опоры портала | 4 |

| Рабочий стол | независимый, секционный,, вытяжной, оборудован шлакобункерами для сбора отходов |

| Условия эксплуатации | закрытое помещение цеха +5…+40˚С |

| Система питания | 220 В, 50 Гц |

| Потребляемая мощность, кВт | до 2,5 |

| Размеры обрабатываемого листа, мм. | от 1500*3000 до 4500*24000 |

| Тип привода | сервопривод с планетарным редуктором |

| Количество резаков | по ТЗ |

| Система автоматического контроля высоты плазмотрона | автоматическая, с системой "умный прожиг" |

| Точность позиционирования, мм. | 0,1 |

| Система контроля высоты и поиска поверхности | автоматическая |

| Система контроля высоты для газокислородной резки | автоматическая / ручная |

| Максимальная толщина реза для газа, мм | 200 |

| Максимальная толщина реза для плазмы, мм | зависит от источника плазмы |

| ЧПУ | Промышленный контроллер на базе процессора индустриального процессора ARM |

| Расположение ЧПУ | На портале, перемещается вместе со станком |

| Управление | Панель ЧПУ, беспроводной пульт ДУ |

-500x500.jpeg)